PLC

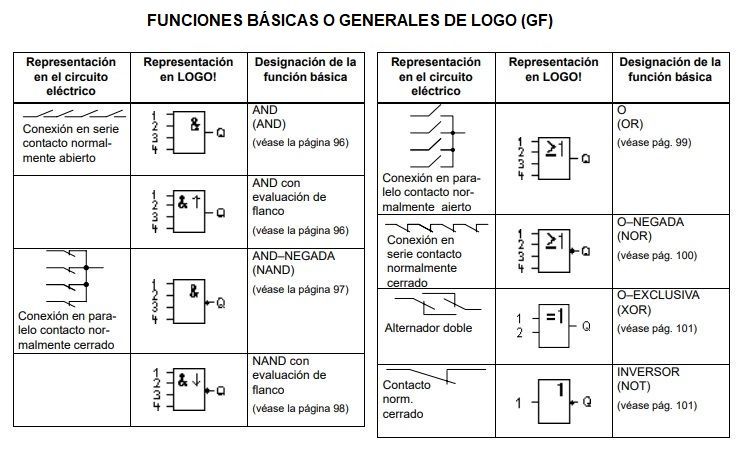

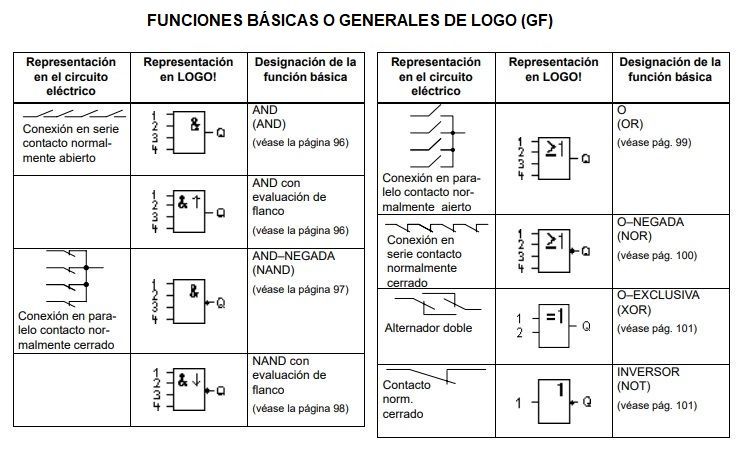

simbologia.

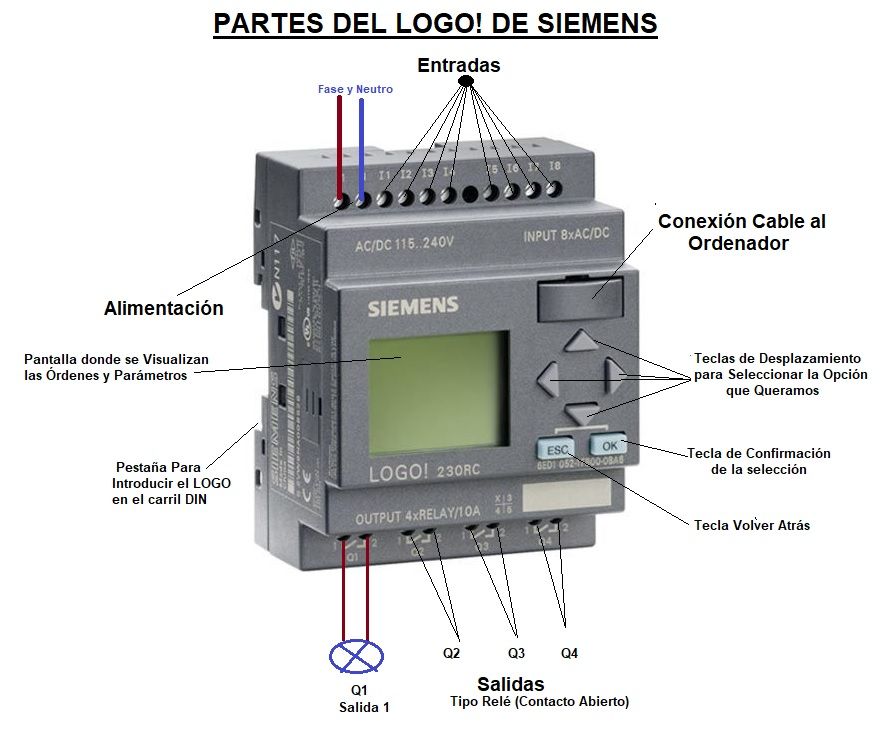

forma física.

características .

El PLC por sus especiales características de diseño tiene un campo de aplicación muy extenso. La constante evolución del hardware y software amplía constantemente este campo para poder satisfacer las necesidades que se detectan en el espectro de sus posibilidades reales.

Su utilización se da fundamentalmente en aquellas instalaciones en donde es necesario un proceso de maniobra, control, señalización, etc. , por tanto, su aplicación abarca desde procesos de fabricación industriales de cualquier tipo a transformaciones industriales, control de instalaciones, etc.

Sus reducidas dimensiones, la extremada facilidad de su montaje, la posibilidad de almacenar los programas para su posterior y rápida utilización, la modificación o alteración de los mismos, etc., hace que su eficacia se aprecie fundamentalmente en procesos en que se producen necesidades tales como:

Ejemplos de aplicaciones generales:

simbologia.

forma física.

características .

El PLC por sus especiales características de diseño tiene un campo de aplicación muy extenso. La constante evolución del hardware y software amplía constantemente este campo para poder satisfacer las necesidades que se detectan en el espectro de sus posibilidades reales.

Su utilización se da fundamentalmente en aquellas instalaciones en donde es necesario un proceso de maniobra, control, señalización, etc. , por tanto, su aplicación abarca desde procesos de fabricación industriales de cualquier tipo a transformaciones industriales, control de instalaciones, etc.

Sus reducidas dimensiones, la extremada facilidad de su montaje, la posibilidad de almacenar los programas para su posterior y rápida utilización, la modificación o alteración de los mismos, etc., hace que su eficacia se aprecie fundamentalmente en procesos en que se producen necesidades tales como:

Espacio reducido

| |

Procesos de producción periódicamente cambiantes

| |

Procesos secuenciales

| |

Maquinaria de procesos variables

| |

Instalaciones de procesos complejos y amplios

| |

Chequeo de programación centralizada de las partes del proceso

|

Ejemplos de aplicaciones generales:

| Maniobra de máquinas | |||||||||||||||||||

| Maquinaria industrial de plástico | |||||||||||||||||||

| Máquinas transfer | |||||||||||||||||||

| Maquinaria de embalajes | |||||||||||||||||||

| Maniobra de instalaciones: | |||||||||||||||||||

| Instalación de aire acondicionado, calefacción... | |||||||||||||||||||

| Instalaciones de seguridad | |||||||||||||||||||

| Señalización y control: | |||||||||||||||||||

| Chequeo de programas | |||||||||||||||||||

| Señalización del estado de procesos partes . Fuente de alimentación

Esta parte lleva energía contínua a cada uno de los circuitos electrónicos que conforman el controlador. Usualmente se le conoce como fuente de poder.

Se encarga de suministrar la corriente y la tensión necesarias a las tarjetas y al CPU.

Módulo de memoria

Usualmente se le llama memoria. Se encarga del componente del PLC encargado de guardar el programa en una memoria, la cual puede ser volátil, denominándose como memoria RAM, o no volátil, donde toma el nombre memoria ROM.

Tipos de memorias

Es una memoria de acceso aleatorio de lectoescritura. A través de este se pueden ejecutar diversos procesos de lectoescritura usando procedimientos eléctricos.

Estas por ser volátiles pueden perder fácilmente su contenido al momento de cortarse la energía eléctrica, por ello necesitan de un sistema que le respalde como es una batería eléctrica.

Se trata de una memoria de solo lectura, donde su contenido puede ser leído fácilmente pero nunca se puede escribir en él. La información que contienen al igual que sus datos son grabados por el fabricante, lo cual nunca podrá ser alterado.

Esta memoria mantiene su contenido intacto aun cuando se genera una falta de energía eléctrica, ya que es del tipo no volátil. Estos no requiere de batería para respaldar la información cuando no haya energía eléctrica.

Es una memoria no volátil que puede ser programada con luz ultravioleta luego de ser totalmente borrada.

Memoria no volátil que no se puede alterar ni borrar luego de ser programada.

Este tipo de memoria necesita de un voltaje eléctrico para poder borrar su contenido.

Esta memoria dispone de un almacenamiento permanente lo cual se puede cambiar a través de la consola de programación.

BateríaEsta batería se debe de cambiar en un periodo de 1 a 3 años para prevenir cualquier desgaste o que se pierda alguno de los programas que estén almacenados en la memoria RAM.Se encarga de dar energía o alimentar la memoria RAM cuando el PLC no tenga alimentación. Esta batería no llega a ser necesaria cuando la memoria del PLC no es volátil. Módulos

Es una de las partes que más caracteriza a los PLC, ya que es a través de sistema de entrada y salida que se llega a diferenciar un computador, los cuales se presentan como módulos especiales para hacer posible la conexión física entre la unidad de procesamiento y el mundo exterior.

A través de esta parte del PLC las señales eléctricas son enviadas a los equipos de la instalación que llegan a ser controlados.

Estos se encargan de acaparar toda señal eléctrica procedente de los equipos de instalación, lo cual llega a controlar el proceso.

Puerto de comunicaciones

Se trata del medio de comunicación que usa el PLC con la interfaz, con los periféricos, las unidades de programación, con otros PLC, etc.

CPU

Se trata de la Unidad Central de Proceso, lo cual se encarga de mantener bien controlada la secuencia en la cual el programa se ejecuta, también se encarga de coordinar la comunicación entre los distintos elementos que componen el PLC, y a la vez ejecuta todas las operaciones lógicas y a la vez aritméticas.

Se presenta como un elemento inteligente que tiene una gran capacidad para interpretar y leer todas las instrucciones que son cargadas en la memoria, donde llega a tomar decisiones en base a estos estados de entrada sobre las salidas.

funciones .

|

Comentarios

Publicar un comentario